iok2u.com แหล่งรวมข้อมูลข่าวสารเรื่องราวน่าสนใจเพื่อการศึกษาแลกเปลี่ยนและเรียนรู้

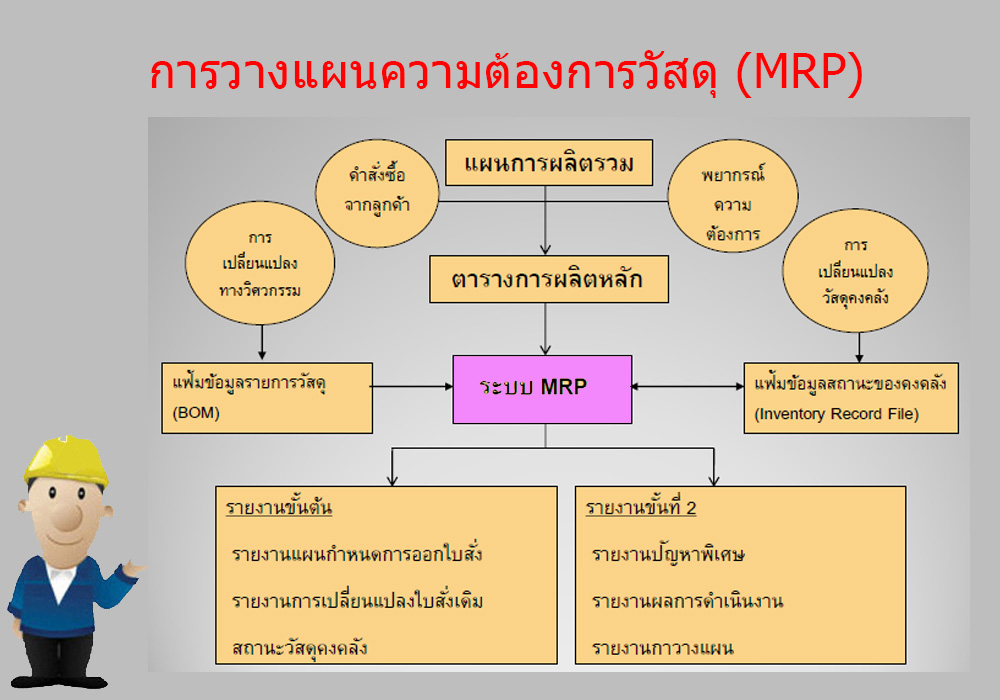

การวางแผนความต้องการวัสดุ (Material requirements planning: MRP)

- แนวคิดของระบบ MRP มุ่งเน้นการสั่งวัสดุให้ถูกต้องเพียงพอกับจำนวนที่ต้องการ และในเวลาที่ต้องการการจะดำเนินการให้บรรลุตามเป้าหมายดังกล่าวนี้ได้ จำเป็นต้องมีการประสานงานภายในระบบเป็นอย่างดี ระหว่างความต้องการของลูกค้า (Customers) ผู้ผลิต และผู้ส่งมอบ (Suppliers) โดยมีหน่วยงานกลาง เช่น ฝ่ายวางแผนช่วยในการประสานและรวบรวมข้อมูลของฝ่ายต่าง ๆ มาทำการประมวลผลและจัดทำเป็นแผนความต้องการวัสดุแต่ละรายการ

- ผลจากระบบ MRP จะเป็นรายงานที่บอกให้ทราบว่าจะต้องทำการสั่งซื้อหรือสั่งผลิตวัสดุอะไร จำนวนเท่าไร และเมื่อไร โดยแผนการสั่งวัสดุทั้งหมดจะมีเป้าหมายที่สอดคล้องกัน คือ ผลิตภัณฑ์หรือวัสดุขั้นสุดท้ายที่กำหนดไว้ในตารางการผลิตหลัก (Master Production schedule)

- แผนความต้องการวัสดุนี้จึงเปรียบเสมือนเป็นตัวประสานเป้าหมายของบริษัทกับทุกฝ่าย

การวางแผนความต้องการวัสดุ (Input)

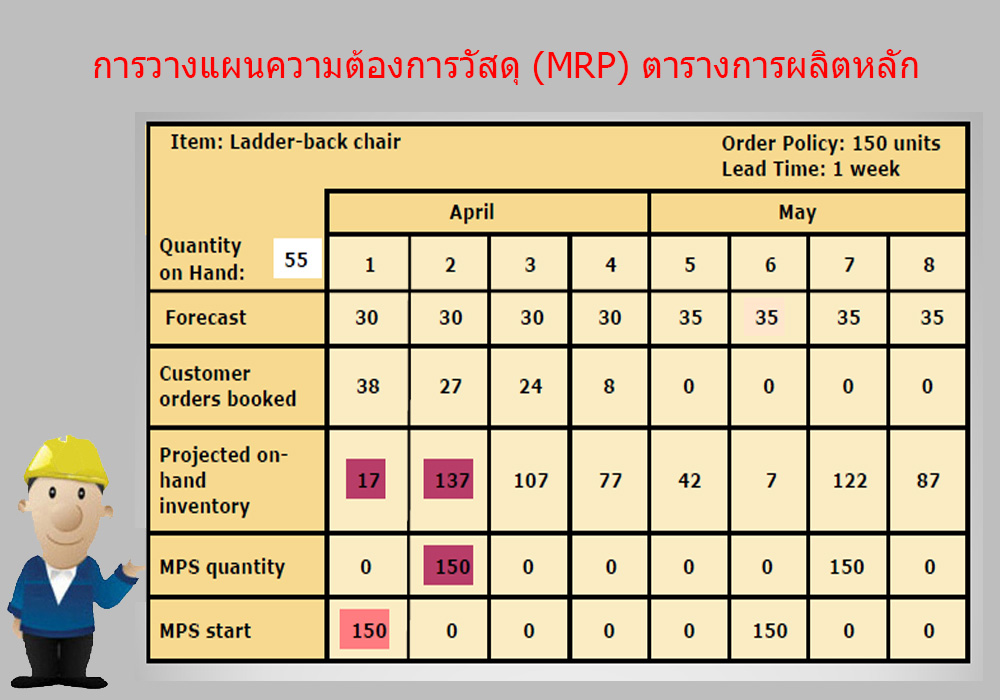

- ตารางการผลิตหลัก เป็นตารางที่แสดงกำหนดการของรายการวัสดุที่เป็นความต้องการอิสระ (Independent Demand) ซึ่งได้แก่ผลิตภัณฑ์ขั้นสุดท้ายของบริษัทที่จำหน่ายให้แก่ลูกค้า ซึ่งอาจจะเป็นผลิตภัณฑ์สาเร็จรูปหรือชิ้นส่วนที่บริษัทผลิตขายออกไปในลักษณะของชิ้นส่วนบริการ โดยตารางการผลิตหลักจะบรรจุกำหนดการผลิตที่ได้รับความเห็นชอบแล้วและจะแสดงให้ทราบว่าต้องการจะผลิตอะไร จำนวนเท่าไรและเมื่อไร สำหรับตารางการผลิตหลักอาจกำหนดขึ้นจากแหล่งข้อมูลแหล่งใดแหล่งหนึ่งหรือหลายแหล่งดังต่อไปนี้ เช่น จากใบสั่งของลูกค้า ซึ่งสั่งซื้อผลิตภัณฑ์ชนิดใดชนิดหนึ่งโดยเฉพาะและมักจะกำหนดเวลาส่งมอบผลิตภัณฑ์ที่แน่นอน หรือจากการพยากรณ์ความต้องการซึ่งคำนวณตามหลักการทางสถิติจากข้อมูลยอดขายในอดีตและจากการวิจัยตลาด

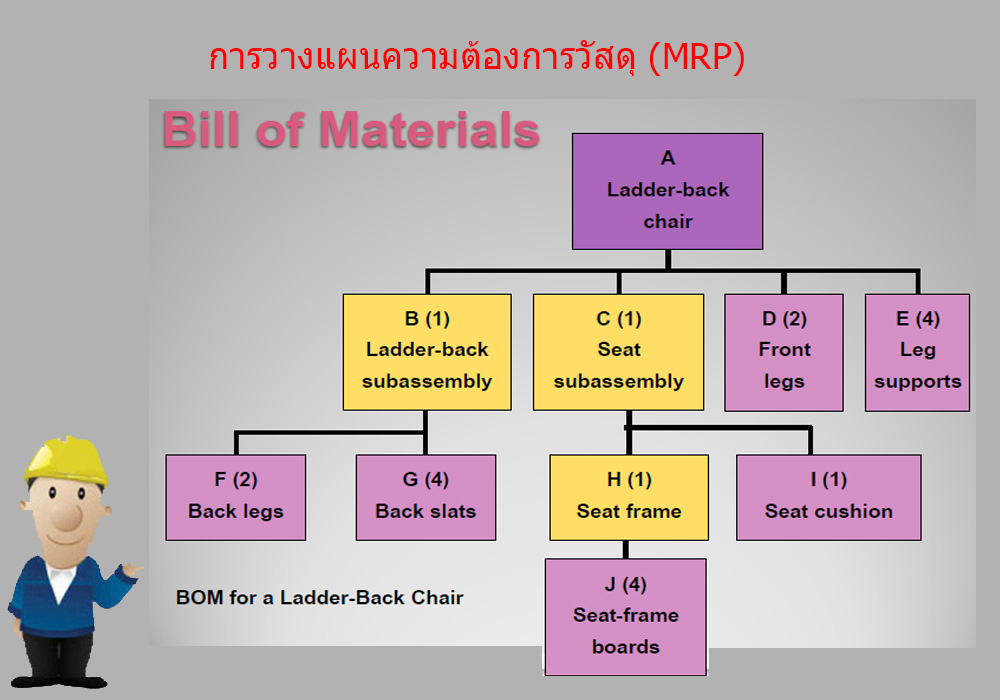

- บัญชีรายการวัสดุ (Bill of Material) หรือ เรียกอีกชื่อหนึ่งว่าแฟ้มโครงสร้างผลิตภัณฑ์ (Product Structure Files) จะบรรจุสารสนเทศที่เป็นรายละเอียดของผลิตภัณฑ์แต่ละรายการอย่างสมบูรณ์ โดยแฟ้มบัญชีรายการวัสดุจะบรรจุโครงสร้างของผลิตภัณฑ์ทุกรายการของบริษัท รายละเอียดภายในโครงสร้างผลิตภัณฑ์จะแสดงให้ทราบถึงรายการวัสดุทุกรายการ พร้อมทั้งปริมาณความต้องการวัสดุแต่ละรายการที่จำเป็นต่อการผลิตเป็นผลิตภัณฑ์สาเร็จรูปแต่ละรายการหนึ่งหน่วย

- รายการวัสดุดังกล่าวนี้ยังถูกบรรจุอยู่ในแฟ้มบัญชีรายการวัสดุที่สะท้อนให้เห็นถึงโครงสร้างของการผลิตเป็นผลิตภัณฑ์ โดยแสดงให้เห็นถึงความสัมพันธ์ของวัสดุแต่ละรายการตามลาดับขั้นในการผลิตเป็นผลิตภัณฑ์สาเร็จรูป นับตั้งแต่วัตถุดิบ (Raw materials) ชิ้นส่วน (Parts) ประกอบย่อย (Subassemblies) และชิ้นส่วนประกอบ (Assemblies) ผลิตภัณฑ์แต่ละรายการจะต้องมีหนึ่งโครงสร้างผลิตภัณฑ์ หรือ หนึ่งบัญชีรายการวัสดุ

แฟ้มข้อมูลสถานะพัสดุคงคลัง (Inventory Record Files)

เป็นแฟ้มข้อมูลที่ บันทึกรายการวัสดุแต่ละรายการที่คงคลังไว้อย่างสมบูรณ์

- ข้อมูลสถานะพัสดุคงคลังที่จำเป็นต่อการประมวลผลในระบบ MRP สามารถแยกได้เป็น 2 กลุ่ม หลัก คือ กลุ่มที่มีการเคลื่อนไหวตลอดเวลา และกลุ่มที่ค่อนข้างคงที่ไม่ค่อยมีการเคลื่อนไหวหรือเปลี่ยนแปลง

- ความถูกต้องและทันสมัยของข้อมูลในแฟ้มข้อมูลสถานะของคงคลัง นับว่ามีส่วนสำคัญเป็นอย่างยิ่งต่อความมีประสิทธิผลของการดำเนินงานระบบ MRP และปัจจัยสำคัญที่ทำให้แฟ้มข้อมูลสถานะพัสดุคงคลังมีความถูกต้องและเป็นปัจจุบันแบบเวลาจริง (Real-time) อยู่ตลอดเวลา ก็คือการมีระบบการบันทึกการเคลื่อนไหวของของคงคลังที่มีประสิทธิภาพ ทั้งด้านความถูกต้องรวดเร็วและครบถ้วน

ข้อมูลพัสดุคงคลังที่แสดงสถานะจะมีการเปลี่ยนแปลงตลอดเวลา (Status Data) จาก การรับเข้าหรือการจ่ายออกพัสดุคงคลัง

- แผนการสั่ง (Planed order Releases)

- พัสดุคงคลังในมือ (Inventory on hand)

- วัสดุระหว่างการสั่ง (Materials on order)

- พัสดุคงคลังพร้อมใช้ (Available Inventory)

- ส่วนอีกกลุ่มหนึ่ง ส่วนใหญ่จะเป็นข้อมูลที่เกี่ยวข้องกับปัจจัยด้านการวางแผนที่ใช้ในระบบ MRP

- ขนาดรุ่นการสั่ง (Lot sizes)

- ช่วงเวลานำ (Lead Times)

- ระดับสต๊อกเผื่อความปลอดภัย (Safety Stock Level)

- อัตราของเสีย (Scrap Rates)

- อัตราผลได้ (Yield)

ผลได้จากระบบ MRP จะออกมาในรูปของรายงานต่าง ๆ ที่เป็นตารางกำหนดการในการจัดหาวัสดุแต่ละรายการในอนาคต เพื่อตอบสนองต่อความต้องการของ MPS ในแต่ละช่วงเวลา ซึ่งมักจะมีการเปลี่ยนแปลงเกิดขึ้นตลอดเวลาตารางดังกล่าวนี้จะเป็นสารสนเทศที่ช่วยผู้บริหารในการตัดสินใจในการดำเนินการด้านการจัดการพัสดุคงคลังของบริษัท

- แผนการสั่งซื้อหรือสั่งผลิต

- ใบสั่งซื้อหรือสั่งผลิต

- การเปลี่ยนแปลงแผนการสั่ง

- ข้อมูลสถานะพัสดุคงคลัง

จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่

- จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ (Reorder Point) เป็นการบริหารจัดการวัสดุและสินค้าคงคลังโดยกาหนดจุดที่จะสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ไว้ล่วงหน้า

- จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ (Reorder Point)นั้นมีความสัมพันธ์แปรตามตัวแปร 2 ตัว คือ อัตราความต้องการใช้วัสดุคงคลังและรอบเวลานาในการสั่งเติมเต็มวัสดุหรือสินค้าคงคลัง (Lead Time)

- ระดับวัสดุคงคลังรายการนั้นจะลดต่าลงในช่วงสั่งเติมเต็มวัสดุหรือสินค้าคงคลังจนถึงระดับต่าสุดที่วางแผนไว้ และเมื่อถึงกาหนดเวลารับวัสดุหรือสินค้า จะทาการรับสินค้าเข้ามา

- การรับสินค้าแต่ละครั้งมีปริมาณที่จะทาให้มีสินค้าคงคลังถึงระดับที่วางแผนไว้ (Min-Max)

- การรับสินค้าแต่ละครั้งมีปริมาณคงที่ ตาม lot size ที่กาหนดไว้

- จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ในอัตราความต้องการวัสดุคงคลังคงที่ และรอบเวลาคงที่เป็นสภาวะที่ไม่เสี่ยงที่จะเกิดวัสดุหรือสินค้าขาดมือเลย เพราะทุกสิ่งทุกอย่างแน่นอน

- จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ในอัตราความต้องการวัสดุคงคลังที่แปรผัน เป็นสภาวะที่อาจเกิดของขาดมือได้เพราะว่าอัตราการใช้หรือความต้องการวัสดุคงคลังไม่สม่ำเสมอ จึงต้องมีการเก็บวัสดุคงคลังเพื่อความปลอดภัย ซึ่งช่วยให้อัตราการบริการลูกค้าดีขึ้น

- ในกรณีที่มีข้อมูลความเบี่ยงเบนมาตรฐานของอัตราความต้องการวัสดุหรือสินค้าในช่วงเวลานำ จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ สามารถหาได้ดังนี้

- จุดสั่งเติมเต็มวัสดุหรือสินค้าคงคลังใหม่ = ความต้องการในช่วงเวลานำ + วัสดุคงคลังเพื่อความปลอดภัย

- Reorder Point = Demand during Lead Time + Safety Stock

- การสั่งเมื่อครบรอบเวลาในการสั่ง (Fixed-Order-Interval) ระบบนี้จะกำหนดช่วงห่างของการตรวจสอบระดับและสั่งวัสดุคงคลังแต่ละครั้งเป็นระยะเวลาคงที่ หากระดับวัสดุคงคลังไม่เพียงพอกับความต้องการก่อนถึงกำหนดการตรวจสอบครั้งต่อไป ให้ทำการสั่งวัสดุหรือสินค้ามาก่อนกำหนดการตรวจสอบได้

- ความถี่ในการตรวจสอบและสั่งวัสดุหรือสินค้าจะแตกต่างกันตามประเภทของวัสดุหรือสินค้า โดยเป็นการกำหนดจากฝ่ายวางแผน ปริมาณการสั่งวัสดุหรือสินค้าแต่ละรายการจะแตกต่าง โดยปริมาณการสั่งจะเป็นการประมาณการล่วงหน้าและครอบคลุมความต้องการใช้เป็นระยะเวลาสั้น ๆ เช่น สองสัปดาห์, สี่สัปดาห์ หรือสิบสองสัปดาห์ โดยใช้การตรวจสอบระดับวัสดุหรือสินค้า เช่น การตรวจนับ การดูข้อมูลจากวัสดุคงคลังการ์ด การใช้ระบบคอมพิวเตอร์

- สิ่งที่เราสนใจสาหรับระบบนี้คือ ระดับวัสดุคงคลังสูงสุดที่วางแผนไว้ (Planned maximum stock) ซึ่งในการสั่งแต่ละครั้งเราต้องมั่นใจว่าวัสดุคงคลังจะขึ้นไปถึงระดับสูงสุดนี้

- ระดับสูงสุดดังกล่าวจะต้องมากพอที่จะใช้ในช่วงรอการตรวจสอบ (Review Interval) และช่วงเวลานาการสั่ง ดังนั้นระดับวัสดุคงคลังสูงสุดที่วางแผนไว้เราจะกาหนดให้เป็น Target Level

1. สั่งแบบ Lot for Lot

- สั่งเท่าที่ต้องการจะไม่มีการเหลือเก็บเนื่องจากสั่งเท่าที่ต้องการ

- ใช้สำหรับการสั่งซื้อวัตถุดิบหรือสินค้าที่ ความต้องการที่เป็นอิสระต่อกัน (Independent demand) ราคาไม่แพง (A items) และผลิตแบบ Just-in-Time (JIT)

2. สั่งแบบ Fixed Order Quantity

- สั่งซื้อเป็นปริมาณตายตัวทุกครั้งที่มีการสั่ง เร็วและง่าย การตัดสินใจสาหรับปริมาณในการสั่งซื้อให้ดูจากความเหมาะสม อาจไม่ได้ผลลัพธ์ที่ดีที่สุด

3.สั่งแบบ ปริมาณการสั่งที่ประหยัด (Economic Order Quantity)

- เป็นระบบวัสดุคงคลังที่ใช้กันอย่างแพร่หลาย โดยจะใช้กับวัสดุคงคลังที่มีลักษณะของความต้องการที่เป็นอิสระไม่เกี่ยวข้องต่อเนื่องกับความต้องการของวัสดุคงคลังตัวอื่น (Independent Demand) จึงต้องวางแผนพิจารณาความต้องการและพยากรณ์อุปสงค์ของลูกค้าโดยตรง

- ระบบขนาดการสั่งซื้อที่ประหยัดจะพิจารณาต้นทุนรวมของวัสดุคงคลังที่ต่ำสุด เป็นหลักเพื่อกำหนดระดับปริมาณการสั่งซื้อต่อครั้งที่เรียกว่า “ขนาดการสั่งซื้อที่ประหยัด”

ลดขนาดการสั่งซื้อและการสั่งผลิตลง

- สำหรับสินค้าที่ทำการจัดซื้อ ให้ทำการบริหารต้นทุนการจัดซื้อ (Acquisition transaction costs) ให้ต่ำลง โดยใช้คอมพิวเตอร์หรือระบบสารสนเทศในการสร้างคำสั่งซื้อ (Purchase Orders: PO) การใช้ระบบ (Electronic Data Interchange: EDI) ในการส่งผ่านข้อมูลคำสั่งซื้อ (PO) การใช้ระบบแจ้งการขนส่งสินค้าล่วงหน้า (Advance Shipping Notices: ASNs) เพื่อทำการลดต้นทุนการจัดซื้อ ซึ่งจะสามารถลดต้นทุนด้านการจัดซื้อและการรับสินค้าลดลง และสามารถสั่งได้บ่อยขึ้นหรือสามารถลดปริมาณสินค้าคงคลังโดยเฉลี่ยได้

- สำหรับสินค้าที่ทำการผลิตนั้น หากต้นทุนการติดตั้งหรือการเปลี่ยนเครื่องมือ (Equipment changeover costs) มีค่าสูง การแก้ไขให้กิจกรรมนี้ให้มีเวลาการเปลี่ยนเครื่องมือที่สั้นลงจะสามารถลดปริมาณ สินค้าคงคลังได้ และเพิ่มประสิทธิภาพการผลิตได้

- ลดต้นทุนการเก็บสินค้าคงคลัง (Lower inventory costs) เพิ่มการใช้ประโยชน์ของพื้นที่โดยการให้เช่าพื้นที่ที่มีอยู่ หรือลดการการขยายพื้นที่คลังสินค้า โดยใช้เครื่องมือที่สามารถขนถ่านสินค้าในช่องแคบ การใช้ชั้นลอยหรือวิธีการเก็บสินค้าที่เหมาะสมมากขึ้น

- การตั้งระดับปริมาณสินค้าเผื่อขาดให้เหมาะสม การตั้งระดับปริมาณสินค้าคงคลังเผื่อขาด (Safety stock) ให้มีความเหมาะสมและชัดเจน

- วางแผนการประกอบเมื่อเกิดความต้องการ (Think postponement) สำหรับสินค้าที่เป็นชิ้นส่วนที่สามารถนำไปผลิตสินค้าต่อเนื่องได้อีกหลายชนิด (Parent products) ควรจะทำการเก็บสินค้าคงคลังไว้ในรูปแบบของสินค้ากึ่งสำเร็จรูป (Semi-finished product) เพื่อลดปริมาณสินค้าคงคลังทั้งหมด เนื่องจากสามารถลดปริมาณสินค้าคงคลังของทุกรายการแต่ละแบบได้

พยากรณ์ความต้องการของลูกค้าอย่างสม่ำเสมอ การใช้ประสบการณ์แก้ไขสมการพยากรณ์ในการคำนวณความต้องการของสินค้าเพื่อที่ลดความ ผิดพลาดจากการใช้สูตรพยากรณ์เพียงอย่างเดียวจะสามารถลดการเก็บสินค้าเกินความจำเป็น สินค้าขาดแคลนทำให้มีสินค้าเพียงแค่ความต้องการของลูกค้า เหตุการณ์บางเหตุการณ์ทำให้เกิดความต้องการของสินค้าเพิ่มขึ้นในเวลาอันรวดเร็วทำให้ต้องคำนึงถึง เหตุการณ์นั้นในการจัดการสินค้าคงคลัง อาทิ เทศกาลสงกรานต์ที่ทำให้ความต้องการตั๋วรถยนต์โดยสารประจำทางหรือตั๋วเครื่องบินเพิ่มสูงขึ้น ทำให้ต้องมีการวางแผนสินค้าคงคลังรองรับเหตุการณ์ดังกล่าว

- สร้างความร่วมมือระหว่างซัพพลายเออร์ในการสั่งซื้อสินค้า สร้างความร่วมมือของซัพพลายเออร์หลักในการจัดซื้อสินค้าหลายรายการ (Multiple SKUs) ซึ่งจะทาให้สามารถการจัดซื้อสินค้าแต่ละประเภทได้ในปริมาณที่น้อยลง และสั่งได้ถี่ขึ้น ทาให้การเก็บสินค้าคงคลังน้อยลง สร้างความร่วมมือของซัพพลายเออร์หลักที่ตั้งอยู่ในพื้นที่ใกล้เคียงกัน สามารถเพิ่มการใช้ประโยชน์ของรถบรรทุกขนส่งสินค้าให้สามารถขนสินค้าได้เต็มน้าหนักบรรทุกมากขึ้น

- รวมรายการสินค้าระหว่างการขนส่ง (Try merge-in-transit) กรณีที่ลูกค้ามีความต้องการรับสินค้าหลายรายการในเวลาเดียวกัน ในระหว่างการขนส่งอาจจะมีการรวมบางรายการที่มาจากสถานที่ต่างกันมาขนรวมกัน เพื่อความสะดวกในการรับสินค้าของลูกค้าภายในครั้งเดียว ทำให้การขนส่งมีประสิทธิภาพมากขึ้นและสามารถเพิ่มประสิทธิภาพการบริหารสินค้าคงคลังได้ดีขึ้น เนื่องจากสามารถขนส่งสินค้าได้ถี่มากขึ้นต้นทุนสินค้าคงคลังจะลดลง

- จัดส่งสินค้าต่อไปให้ลูกค้าเมื่อสินค้ามาถึง (Cross-dock customer shipments) การจัดการจัดส่งสินค้าต่อไปให้ลูกค้าเมื่อสินค้ามาถึง (Cross-dock) จะสามารถลดความต้องการในการเก็บสินค้าคงคลัง เนื่องจากสินค้าสามารถนำส่งต่อไปยังลูกค้าได้ทันทีโดยไม่ต้องทำการจัดเก็บสินค้า

- การให้ซัพพลายเออร์เป็นผู้บริหารสินค้าคงคลัง (Vendor-Managed Inventory: VMI) สร้างแรงจูงใจที่เหมาะสมให้ซัพพลายเออร์เข้ามารับผิดชอบการบริหารสินค้าคงคลัง เนื่องจากซัพพลายเออร์สามารถทราบปริมาณสินค้าคงคลังและแผนการผลิตสินค้าของฝ่ายตนเอง และสามารถทราบความต้องการที่แท้จริงของสินค้าพร้อมกับปริมาณสินค้าคงคลังของลูกค้า ส่งผลให้ต้นทุนสินค้าคงคลังทั้งฝ่ายซัพพลายเออร์และลูกค้าลดลง

- ลดระยะเวลาในการสั่งซื้อ การลดระยะเวลาในการสั่งซื้อวัตถุดิบหรือชิ้นส่วน ไม่ว่าจะเป็นระยะเวลาในการสั่งซื้อจากซัพพลายเออร์หรือระยะเวลาในการขนส่งสินค้า หรือ ระยะเวลาในการรับสินค้า จะส่งผลให้ปริมาณความต้องการในการ เก็บสินค้าคงคลังลดลง นอกจากนี้การลดความไม่แน่นอนของระยะเวลาในการสั่งซื้อก็สามารถลดความต้องการ ของการเก็บสินค้าได้

- เคลื่อนย้ายสินค้าคงคลัง (Transshipment) เมื่อสินค้าคงคลังของสินค้าบางรายการ ณ คลังสินค้าแห่งหนึ่งมีมากเกินไป อย่างไรก็ตามได้มีความ ต้องการสินค้าประเภทเดียวกัน ณ คลังสินค้าอีกที่หนึ่ง ดังนั้นระบบในการเกลี่ยปริมาณสินค้าคงคลังจากที่หนึ่ง มาที่หนึ่งที่มีประสิทธิภาพจะส่งผลดีต่อการบริหารสินค้าคงคลังได้ดี อย่างไรก็ตามต้นทุนในการเคลื่อนย้าย สินค้านี้ต้องอยู่ในระดับที่จูงใจ

- การกาจัดสินค้า Dead Stock (สินค้าที่ไม่เคลื่อนไหวเป็นเวลามากกว่า 6 เดือน) และสินค้า Slow Moving (สินค้าที่ถูกขายออกไปช้า อาจจะเดือนละครั้ง หรือ สองเดือนครั้ง เป็นต้น)

- ซึ่งการจัดการลดกลุ่มสินค้าเหล่านี้เป็นการช่วยลดต้นทุนทั้งในคลังสินค้า (Warehousing) การจัดดำเนินการสินค้าในคลัง (Handling) การขนส่ง (Transportation) เช่น สินค้าที่ไม่เคลื่อนไหว หรือเคลื่อนไหวช้า ทาให้เปลืองพื้นที่จัดเก็บ และการดูแลสินค้าในคลัง อีกทั้งค่าขนส่งต่อรายการเมื่อมีการสั่งซื้อจากลูกค้าอาจทำให้ไม่คุ้มกับการส่ง เมื่อเทียบสัดส่วนปริมาณสั่งซื้อต่อค่าจัดส่ง (กรณีใช้ Third Party Logistics ส่วนใหญ่จะคิดค่าบริการตามจำนวนกล่องที่จัดส่ง โดยจะส่งตามรอบและเส้นทางที่กาหนดไว้ก่อนหน้านี้)

ที่มาภาพและรวบรวมโดย www.iok2u.com

ดูข้อมูลเพิ่มเติมในเรื่อง คลังสินค้าและการบริหารจัดการสินค้าคงคลัง คลิกที่นี่

WIM คลังสินค้าและการบริหารจัดการสินค้าคงคลัง (Warehouse & Inventory management)

-------------------------------------------------

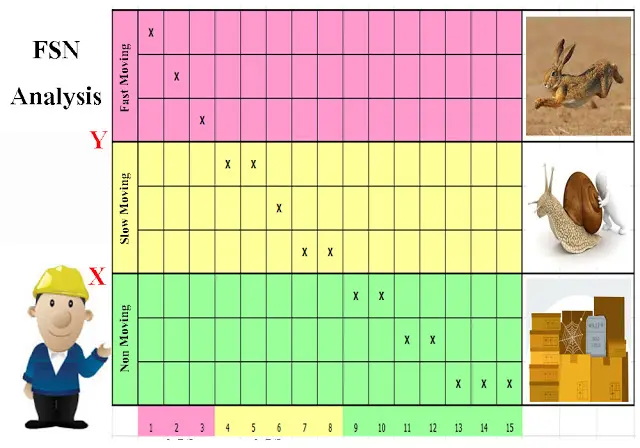

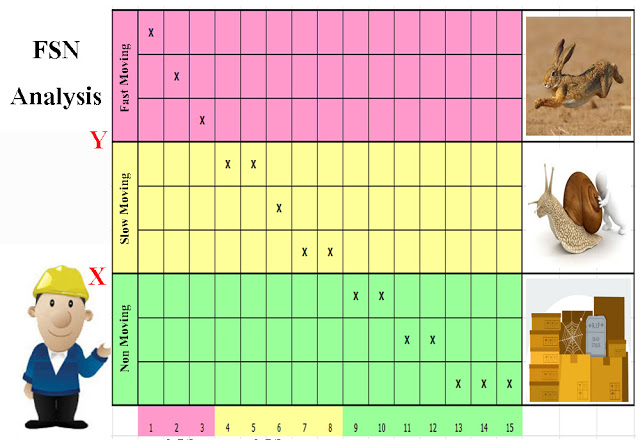

WIM การวิเคราะห์จัดแบ่งวัสดุตามความถี่ในการใช้ (FSN Analysis)

FSN Analysis / การวิเคราะห์จัดแบ่งวัสดุตามความถี่ในการใช้

การวิเคราะห์จัดแบ่งวัสดุตามความถี่ในการใช้ (Fast, Slow, Non-moving analysis: FSN Analysis) เป็นวิธี การวิเคราะห์จัดแบ่งวัสดุตามความถี่ในการใช้ โดยจัดแบ่งตามความถี่ในการใช้งานตามเกณฑ์การพิจารณาที่กำหนดไว้ เป็นเทคนิคที่ใช้ในการจัดการสต็อกของวัสดุหรือสินค้า เพื่อช่วยในการวางแผนสต็อกและการจัดเก็บสินค้าให้มีประสิทธิภาพมากที่สุด โดยการแบ่งสินค้าออกเป็นหมวดหมู่ตามความถี่ในการใช้งาน ดังนี้

- วัสดุที่มีการหมุนเวียนเร็ว (Fast Moving, F) คือ สินค้าหรือวัสดุที่มีการใช้งานบ่อยและมีการขายกันอย่างรวดเร็ว สินค้าหรือวัสดุประเภทนี้มักจะมีความสำคัญสูงในการบริหารจัดการสต็อก เนื่องจากมีการส่งผลกระทบต่อกำไรและการบริการลูกค้า เป็นวัสดุที่มีความต้องการใช้งานถี่มีการเรียกใช้งานบ่อย อาจกำหนดเวลาหมุนเวียนสูงสุดเป็น Y รอบ/เดือน หากมีระยะเวลารอบหมุนเวียนมีมากกว่า Y ก็จะจัดอยู่ในวัสดุกลุ่มที่มีการใช้งานถี่ มีการหมุนเวียนที่มาก วัสดุกลุ่มนี้จะมีการเรียกใช้งานบ่อย ระยะเวลาการหมุนเวียนสั้น มักเป็นวัสดุที่สำคัญต่อการผลิตหรือการให้บริการ

ตัวอย่าง วัตถุดิบหลักในการผลิต ชิ้นส่วนอะไหล่ที่ใช้บ่อย สินค้าขายดี

- วัสดุที่มีการหมุนเวียนช้า (Slow Moving, S) คือ สินค้าหรือวัสดุที่มีการใช้งานหรือการขายน้อยลง สินค้าหรือวัสดุประเภทนี้มักจะไม่มีความสำคัญมากในการบริหารจัดการสต็อก และมักจะเป็นผลที่ส่งผลต่อค่าใช้จ่ายในการจัดเก็บสินค้า เป็นวัสดุที่มีความต้องการใช้งานต่อรอบในช่วงเวลาไม่มากนัก มีค่าที่อยู่ในระหว่างระยะเวลารอบหมุนเวียนขั้นต่ำ X รอบ/เดือน แต่ยังไม่เกินระยะเวลารอบหมุนเวียนสูงสุดที่กำหนด Y รอบ/เดือน วัสดุกลุ่มนี้จะมีการเรียกใช้งานไม่บ่อย ระยะเวลาการหมุนเวียนยาวนาน มักเป็นวัสดุสำรองหรือวัสดุสำรอง

ตัวอย่าง เครื่องมือพิเศษ ชิ้นส่วนอะไหล่สำรอง สินค้าที่ขายช้า

- วัสดุที่ไม่มีการหมุนเวียน (Non Moving, N) คือ สินค้าหรือวัสดุที่ไม่มีการใช้งานหรือไม่มีการขายเลย สินค้าหรือวัสดุประเภทนี้มักจะมีค่าใช้จ่ายในการจัดเก็บสูง และไม่น่าจะมีความสำคัญในการบริหารจัดการ ในงานสต็อก เป็นวัสดุที่มีความต้องการใช้งานน้อยมาก บางครั้งอาจแทบไม่ได้มีการนำมาใช้เลย ทำให้วัสดุในกลุ่มนี้ส่วนใหญ่แทบจะไม่มีการหมุนเวียนเลย ใช้ช่วงเวลาที่เก็บนานทำให้มีอัตราการหมุนเวียนรอบต่อเดือนน้อย กำหนดเวลาหมุนเวียนต่ำกว่า X รอบ/เดือน วัสดุกลุ่มนี้ส่วนใหญ่จะไม่ได้มีการเรียกใช้งาน สินค้าค้างสต๊อก อาจเป็นสินค้าตกรุ่น สินค้าหมดอายุ หรือสินค้าที่ไม่ตรงกับความต้องการของตลาด

ตัวอย่าง สินค้าที่ตกรุ่น สินค้าหมดอายุ สินค้าที่เลิกผลิต

การวิเคราะห์จัดแบ่งวัสดุตามความถี่ในการใช้ นั้นในส่วนของค่า X และ Y นั้น จะมีความแตกต่างกันในแต่ละบริษัท การได้มาซึ่งความถี่นั้นต้องอาศัยการจัดเก็บข้อมูลอย่างเป็นระบบ แล้วนำมาหาค่าเฉลี่ยเพื่อกำหนดความถี่ทางสถิติ ข้อมูลนี้ทางฝ่ายคลังสินค้าควรเป็นผู้เก็บข้อมูลและเป็นฝ่ายกำหนด ควรมีการการปรับระดับความสำคัญอยู่เสมอ เพราะในระยะเวลาที่เปลี่ยนไป การตลาดที่ทำให้ความต้องการในการผลิตอาจเปลี่ยนแปลงทำให้ความสำคัญของวัสดุก็เปลี่ยนไปด้วย การแบ่งแบบนี้โรงงานที่มีการผลิตหลายแบบอาจจะยากมากเพราะต้องพิจารณาในระดับการผลิตที่

วัตถุประสงค์ ช่วยให้จัดการคลังสินค้าได้อย่างมีประสิทธิภาพ ควบคุมระดับสต๊อกสินค้า ลดต้นทุนการเก็บรักษา ป้องกันสินค้าค้างสต๊อก เพิ่มพื้นที่จัดเก็บ

วิธีการ รวบรวมข้อมูลการใช้ วัสดุย้อนหลัง คำนวณอัตราการหมุนเวียนของวัสดุ จัดแบ่งวัสดุตามกลุ่ม F, S, N กำหนดกลยุทธ์การจัดการวัสดุแต่ละกลุ่ม

ข้อดี ช่วยให้จัดการคลังสินค้าได้อย่างมีประสิทธิภาพ ควบคุมระดับสต๊อกสินค้า ลดต้นทุนการเก็บรักษา ป้องกันสินค้าค้างสต๊อก เพิ่มพื้นที่จัดเก็บ

ข้อจำกัด ข้อมูลการใช้ วัสดุย้อนหลังต้องมีความถูกต้อง ต้องมีระบบการจัดเก็บข้อมูลที่มีประสิทธิภาพ ต้องมีบุคลากรที่มีความรู้ความสามารถในการวิเคราะห์ข้อมูล

ตัวอย่างการประยุกต์ใช้

- โรงงานผลิตชิ้นส่วนยานยนต์ วิเคราะห์ FSN Analysis เพื่อจัดการคลังอะไหล่ ช่วยให้สามารถจัดสรรอะไหล่ได้อย่างเหมาะสม ลดเวลาการรอคอย และเพิ่มประสิทธิภาพการผลิต

- ห้างสรรพสินค้า วิเคราะห์ FSN Analysis เพื่อจัดการสินค้าคงคลัง ช่วยให้สามารถลดสินค้าค้างสต๊อก เพิ่มพื้นที่ขาย และเพิ่มยอดขาย

- ในธุรกิจค้าปลีก เช่น ร้านสะดวกซื้อหรือห้างสรรพสินค้า ที่ต้องการรู้ว่าสินค้าชนิดใดมีการขายดีที่สุด เพื่อวางแผนการจัดการสต็อกและการสั่งซื้อสินค้าใหม่

- ในโรงงานผลิต เช่น การใช้วัสดุในการผลิตสินค้า ที่ต้องการรู้ว่าวัสดุชนิดใดมีการใช้งานบ่อยที่สุด เพื่อวางแผนการสั่งซื้อวัสดุให้เหมาะสมและลดการเสียหายของสต็อก

- ในสำนักงาน เช่น การจัดการเอกสารและวัสดุอื่นๆ ที่ต้องการรู้ว่าเอกสารชนิดใดมีการใช้้งานมากที่สุด เพื่อให้การจัดเก็บเอกสารมีประสิทธิภาพและตอบสนองต่อความต้องการของผู้ใช้งาน

สรุป

FSN Analysis เป็นเครื่องมือที่มีประโยชน์ในการจัดการคลังสินค้า ช่วยให้จัดการวัสดุได้อย่างมีประสิทธิภาพ ลดต้นทุน เพิ่มพื้นที่จัดเก็บ และเพิ่มผลกำไร ช่วยให้ผู้จัดการสต็อกสามารถระบุสินค้าหรือวัสดุที่สำคัญและค่อนข้างสำคัญ โดยสามารถวางแผนการจัดเก็บสต็อกและการสั่งซื้อสินค้าได้อย่างเหมาะสม

ที่มา

ภาพและรวบรวมโดย www.iok2u.com

ดูข้อมูลเพิ่มเติมในเรื่อง คลังสินค้าและการบริหารจัดการสินค้าคงคลัง คลิกที่นี่

WIM คลังสินค้าและการบริหารจัดการสินค้าคงคลัง (Warehouse & Inventory management)

-------------------------------------------------

WIM การวิเคราะห์จัดแบ่งวัสดุตามความสำคัญกับการผลิต (VED Analysis)

VED Analysis / การวิเคราะห์จัดแบ่งวัสดุตามความสำคัญกับการผลิต คือ การจัดแบ่งกลุ่มวัสดุที่เพื่อนำไปใช้ในการกำหนดแผนการจัดเก็บ จะเป็นการแยกกลุ่มวัสดุตามความสำคัญในงานที่มีอาจใช้เกณฑ์การพิจารณา คือ

- วัสดุสำคัญ (Vital, V) คือ วัสดุที่มีความสำคัญในการผลิตมาก อาจใช้ในการผลิตมาก หรือหากขาดวัสดุดังกล่าวจะส่งผลให้การทำงานหรือระบบงานต้องหยุดลงมีผลต่อเนื่องในด้านอาชีวอนามัย ความปลอดภัย สิ่งแวดล้อม หรือ มีผลกระทบต่อกระบวนการผลิต การดำเนินธุรกิจ ที่ต้องหยุดชะงัก อาจรวมถึงวัสดุที่ต้องได้รับการจัดเก็บเฉพาะตามระเบียบข้อกำหนดทางกฎหมายด้วย

- วัสดุจำเป็น (Essential, E) คือ วัสดุที่มีความสำคัญปานกลาง หากวัสดุอะไหล่ชิ้นนี้เสียหายจะส่งผลกระทบต่อการผลิต อาจทำให้จำนวนผลผลิตที่ได้ออกมาจะลดต่ำลงกว่าปกติ อาจจะมีคุณภาพงานที่ได้ต่ำลง อาจต้องมีการทำซ้ำเพื่อปรับปรุงคุณภาพ (reprocess) อาจมีผลต่อเนื่องในด้านอาชีวอนามัย ความปลอดภัย สิ่งแวดล้อม หรือมีผลกระทบต่อกระบวนการผลิต การดำเนินธุรกิจ ที่ได้ผลลัพท์ออกมาไม่เต็มปประสิทธภาพ

- วัสดุสนับสนุน (Desirable, D) คือ วัสดุทั่วไปสำหรับใช้งานร่วมกับอุปกรณ์ทุกระดับ การขาดวัสดุในกลุ่มนี้อาจจะไม่ส่งผลใดๆ ต่อกระบวนการผลิตหรือการดำเนินธุรกิจมากนัก

การแบ่งในด้านนี้ต้องให้ฝ่ายซ่อมบำรุงหรือวิศวกรผู้ปฎิบัติงานเป็นผู้กำหนด การแบ่งแบบนี้หากเป็นโรงงานขนาดใหญ่จะเป็นการยากมาก เนื่องจากต้องพิจารณาละเอียดลึกลงไปถึงในระดับอะไหล่ ควรมีการการปรับระดับความสำคัญอยู่เสมอ เพราะในระยะเวลาที่เปลี่ยนไป เทคโนโลยีในการผลิตอาจเปลี่ยนแปลงทำให้ความสำคัญของวัสดุก็เปลี่ยนไปด้วย

ที่มาภาพและรวบรวมโดย www.iok2u.com

ดูข้อมูลเพิ่มเติมในเรื่อง คลังสินค้าและการบริหารจัดการสินค้าคงคลัง คลิกที่นี่

WIM คลังสินค้าและการบริหารจัดการสินค้าคงคลัง (Warehouse & Inventory management)

-------------------------------------------------

WIM การวิเคราะห์จัดแบ่งวัสดุตามมูลค่าราคา (HML Analysis)

HML Analysis / การวิเคราะห์จัดแบ่งวัสดุตามมูลค่าราคา คือ การพิจารณาคัดแยกประเภทของวัสดุตามมูลค่าหรือราคา โดยมีเกณฑ์การพิจารณา คือ

- วัสดุราคาแพง (High, H) คือ วัสดุที่มีราคาสูง เป็นวัสดุที่มีราคาสูงกว่าค่ากำหนดราคาขั้นสูง Y บาท

- วัสดุราคาปานกลาง (Medium, M) คือ วัสดุที่มีราคาปานกลาง เป็นวัสดุที่มีราคาอยู่ในช่วงของค่ากำหนดราคาขั้นต่ำ X บาท แต่ไม่เกินค่ากำหนดราคาขั้นสูง Y บาท.

- วัสดุราคาถูก (Low, L) คือ วัสดุที่มีราคาต่ำ เป็นวัสดุที่มีราคาต่ำกว่าค่ากำหนดราคาขั้นต่ำ X บาท.

การวิเคราะห์จัดแบ่งวัสดุตามมูลค่าราคา นั้นในส่วนของค่าราคาขั้นต่ำ X และราคาขั้นสูง Y จะมีความแตกต่างกันในแต่ละบริษัท การได้มาซึ่งระดับสูงหรือต่ำจะขึ้นอยู่กับ นโยบายของฝ่ายบริหาร กำหนดโยฝ่ายจัดซื้อ ที่มาของข้อมูลอาจมาจากรายการที่เคยซื้อมาแล้ว ไม่เกินมีระยะเวลานานมากกว่า 6 เดือน หรือให้ฝ่ายจัดซื้อทำการตรวจสอบเทียบราคา ควรมีการการปรับระดับความสำคัญอยู่เสมอ เพราะในระยะเวลาที่เปลี่ยนไป การตลาดที่ทำให้ความต้องการในการผลิตอาจเปลี่ยนแปลงทำให้ความสำคัญของวัสดุก็เปลี่ยนไปด้วย การแบ่งแบบนี้โรงงานที่มีการผลิตหลายแบบอาจจะยากมากเพราะต้องพิจารณาในระดับการผลิตที่มากด้วย

ที่มาภาพและรวบรวมโดย www.iok2u.com

ดูข้อมูลเพิ่มเติมในเรื่อง คลังสินค้าและการบริหารจัดการสินค้าคงคลัง คลิกที่นี่

WIM คลังสินค้าและการบริหารจัดการสินค้าคงคลัง (Warehouse & Inventory management)

-------------------------------------------------

WIM การวิเคราะห์จัดแบ่งวัสดุตามระยะเวลาใ

SDE Analysis / การวิเคราะห์จัดแบ่งวัสดุตามระยะเวลาใ

- วัสดุขาดแคลน (Scarce, S)คือ วัสดุหายาก วัสดุที่มีระยะเวลาการรอคอยสินค้าส่งมอบนาน โดยจะนานกว่าระยะเวลาสูงสุด Y วัน

- วัสดุหายาก (Difficult, D) คือ วัสดุหายาก วัสดุที่มีระยะเวลาการรอคอยสินค้าส่งมอบนานกว่าระยะเวลาต่ำสุด X วัน แต่ไม่เกินระยะเวลาสูงสุด Y วัน

- วัสดุหาง่าย (Easily Available, E) เป็นวัสดุที่หาง่ายมีทั่วไป วัสดุที่มีระยะเวลาการรอคอยสินค้าไม่นาน ใช้ระยะเวลารอไม่เกินระยะเวลาต่ำสุด X วัน.

การแบ่ง SDE นั้น ในส่วนของค่า X และ Y นั้น จะมีความแตกต่างกันในแต่ละบริษัท ขึ้นอยู่กับนโยบายของฝ่ายบริหารหรือฝ่ายจัดซื้อ ที่มาของข้อมูลอาจใช้ข้อมูล จากฝ่ายจัดซื้อ จากการขอข้อมูลจากผู้ขายที่มีหรือชัพพลายเออร์ จากประวัติระยะเวลาในการส่งมอบที่เคยมี ควรมีการการปรับระดับความสำคัญอยู่เสมอ เพราะในระยะเวลาที่เปลี่ยนไป การตลาดที่ทำให้ความต้องการในการผลิตอาจเปลี่ยนแปลงทำให้ความสำคัญของวัสดุก็เปลี่ยนไปด้วย การแบ่งแบบนี้โรงงานที่มีการผลิตหลายแบบอาจจะยากมากเพราะต้องพิจารณาในระดับการผลิตที่มากด้วย

ที่มาภาพและรวบรวมโดย www.iok2u.com

ดูข้อมูลเพิ่มเติมในเรื่อง คลังสินค้าและการบริหารจัดการสินค้าคงคลัง คลิกที่นี่

WIM คลังสินค้าและการบริหารจัดการสินค้าคงคลัง (Warehouse & Inventory management)

-------------------------------------------------

เว็บไซต์ www.iok2u.com นี้เกิดมาจาก แรงบันดาลใจในภาพยนต์เรื่อง Pay It Forward โดยมีเป้าหมายเล็ก ๆ ที่กำหนดไว้ว่า ทุกครั้งที่เข้าเรียนสัมมนาหรืออบรมในแต่ละครั้ง จะนำความรู้มาจัดทำเป็นบทความอย่างน้อย 3 เรื่อง เพื่อมาลงในเว็บนี้

ความตั้งใจที่จะถ่ายทอดความรู้ที่ได้รับมาทำการถ่ายทอดต่อไป และหวังว่าจะมีคนมาอ่านแล้วเห็นว่ามีประโยชน์นำเอาไปใช้ได้ หากใครคิดว่ามันมีประโยชน์ก็สามารถนำไปเผยแพร่ต่อได้เลย โดยอาจไม่ต้องอ้างอิงที่มาหรือมาตอบแทนผู้จัด แต่ขอให้ส่งต่อหากคิดว่ามันดีหรือมีประโยชน์ เพื่อถ่ายทอดความรู้และสิ่งดี ๆ ต่อไปข้างหน้าต่อไป Pay It Forward