iok2u.com แหล่งรวมข้อมูลข่าวสารเรื่องราวน่าสนใจเพื่อการศึกษาแลกเปลี่ยนและเรียนรู้

กระทรวงอุตสาหกรรม พันธกิจ 2566-2570

1. ส่งเสริมและพัฒนาผู้ประกอบการและภาคอุตสาหกรรมให้สามารถแข่งขันได้ในตลาดโลกด้วยเทคโนโลยีและนวัตกรรม

2. ขับเคลื่อนและพัฒนาระบบนิเวศอุตสาหกรรม (Ecosystem) เพื่อเปลี่ยนผ่านอุตสาหกรรมไทยสู่อุตสาหกรรม 4.0

3. ส่งเสริมการประกอบกิจการอุตสาหกรรมตามโมเดลเศรษฐกิจ BCG

4. พัฒนาองค์กรสู่องค์กรดิจิทัลเพื่อยกระดับการให้บริการอย่างมีประสิทธิภาพ

ที่มา

.

-----------------------

ที่มาข้อมูล

รวบรวมรูปภาพ

-----------------------

รวมเรื่องราวอุตสาหกรรม (Industry)

-----------------------

กระทรวงอุตสาหกรรม วิสัยทัศน์

พ.ศ. 2560 - 2564 เป็นองค์กรนำการพัฒนาอุตสาหกรรมสู่ความยั่งยืน

พ.ศ. 2560 -2564 (ฉบับทบทวน สำหรับปีงบประมาณ พ.ศ. 2563) ปฏิรูปอุตสาหกรรมสู่ 4.0 เพิ่มมูลค่าเศรษฐกิจอุตสาหกรรมของไทย ให้เติบโตไม่น้อยกว่าร้อยละ 4.5 ภายในปี 2564

พ.ศ. 2563 - 2565 ปฏิรูปอุตสาหกรรมสู่ 4.0 เพิ่มมูลค่าเศรษฐกิจอุตสาหกรรมไทย ให้เติบโตไม่น้อยกว่าร้อยละ 4.6 ภายในปี 2565

พ.ศ. 2566 - 2570 ปฏิรูปอุตสาหกรรมไทยสู่อุตสาหกรรมยุคใหม่ให้เติบโตอย่างยั่งยืน

.

-----------------------

ที่มาข้อมูล

- https://www.industry.go.th/th/vision

รวบรวมรูปภาพ

-----------------------

รวมเรื่องราวอุตสาหกรรม (Industry)

-----------------------

สำนักงานอุตสาหกรรมจังหวัด ภารกิจ

สำนักงานอุตสาหกรรมจังหวัด ขึ้นกับ สำนักงานปลัดกระทรวงอุตสาหกรรม สักัดกระทรวงอุตสาหกรรม มีหน้าที่ความรับผิดชอบ ดังต่อไปนี้

• กำกับ ควบคุม ดูแล และดำเนินการตามกฎหมายว่าด้วยโรงงาน กฎหมายว่าด้วยแร่ กฎหมายว่าด้วยพิกัดอัตราค่าภาคหลวงแร่ กฎหมายว่าด้วยการควบคุมแร่ดีบุก กฎหมายว่าด้วยมาตรฐานผลิตภัณฑ์อุตสาหกรรม กฎหมายว่าด้วยการจดทะเบียนเครื่องจักร และกฎหมายอื่นที่เกี่ยวข้องในส่วนภูมิภาค

• จัดทำ เสนอ และประสานแผนพัฒนาและส่งเสริมอุตสาหกรรมในระดับจังหวัด รวมทั้งประสานการพัฒนาและประเมินผลการดำเนินงานตามแผนดังกล่าว

• ปฏิบัติงานร่วมกับ หรือสนับสนุนการปฏิบัติงานของหน่วยงานอื่นที่เกี่ยวข้อง หรือที่ได้รับมอบหมาย

ที่มา : รายงานประจำปี สำนักงานปลัดกระทรวงอุตสาหกรรม 2558

.

-----------------------

ที่มาข้อมูล

-

รวบรวมรูปภาพ

-----------------------

รวมเรื่องราวอุตสาหกรรม (Industry)

-----------------------

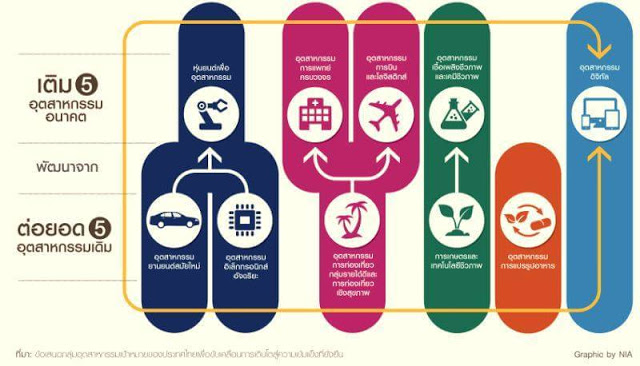

การพัฒนาอุตสาหกรรมเดิม (First S-Curve)

การพัฒนาอุตสาหกรรมเดิม (First S-Curve) จะเป็นการพัฒนานวัตกรรมในกลุ่มอุตสาหกรรมที่มีอยู่แล้วในประเทศ เพื่อเพิ่มประสิทธิภาพการใช้ปัจจัยผลิต โดยการพัฒนานวัตกรรมในกลุ่มอุตสาหกรรมนี้จะส่งต่อการเติบโตของเศรษฐกิจในระยะสั้นและระยะปานกลาง ซึ่งประกอบด้วย

1. อุตสาหกรรมยานยนต์แห่งอนาคต (Next-Generation Automotive)

2. อุตสาหกรรมอิเล็กทรอนิกส์อัจฉริยะ (Smart Electronic)

3. อุตสาหกรรมท่องเที่ยวระดับคุณภาพ (Affluent, Medical and Wellness Tourism)

4. อุตสาหกรรมเกษตรเชิงประสิทธิภาพและเทคโนโลยีชีวภาพ (Agriculture and Biotechnology)

5. อุตสาหกรรมอาหารแห่งอนาคต (Food for the Future)

การพัฒนานวัตกรรมในอุตสาหกรรมใหม่ (New S-Curve) เพื่อสร้างให้เกิดการเปลี่ยนแปลงรูปแบบสินค้าและเทคโนโลยีที่ก้าวหน้า ซึ่งคาดหวังว่าอุตสาหกรรมใหม่นี้จะเป็นกลไกสำคัญของการขับเคลื่อนเศรษฐกิจ (Growth engine) ในทศวรรษหน้า ซึ่งอุตสาหกรรมใหม่ (New S-Curve) 5 กลุ่ม ได้แก่

1. อุตสาหกรรมหุ่นยนต์เพื่ออุตสาหกรรม (Robotics and Automation)

2. อุตสาหกรรมการขนส่งและการบิน (Aviation)

3. อุตสาหกรรมชีวภาพ : พลังงานและเคมีชีวภาพ (Biofuels and Biochemicals) 4. อุตสาหกรรมดิจจิตอล (Digital)

5. อุตสาหกรรมการแพทย์และสุขภาพ (Medical Hub)

----------------------------------------

.

-----------------------

ที่มาข้อมูล

-

รวบรวมรูปภาพ

-----------------------

รวมเรื่องราวอุตสาหกรรม (Industry)

-----------------------

การบริหารงานไคเซ็น (Kaizen)

ไคเซ็น (Kaizen) หมายถึง กลยุทธ์การบริหารงานแบบญี่ปุ่น ไคเซ็นเป็นภาษาญี่ปุ่น แปลว่า การปรับปรุง (Improvement) เป็นแนวคิดที่ทำใช้ในการบริหารการจัดการมีประสิทธิผล โดยมุ่งปรับปรุงวิธีการส่วนร่วมของพนักงานทุกคน บุคลากรทุกระดับ ร่วมกันแสวงหาแนวทางใหม่ ๆ เพื่อปรับปรุงวิธีการทำงานให้ดีขึ้นไปเรื่อย ๆ อย่างต่อเนื่อง ทั้งฝ่ายบริหารและฝ่ายปฏิบัติเกิดจากการบริหาร ที่ประสบปัญหาที่เกิดขึ้นในระหว่างทศวรรษที่ 1980 และทศวรรษที่ 1990 บริษัทที่ประสบความสำเร็จมักนำเอาแนวคิดของไคเซ็นคือการยอมรับว่าการบริหารให้ประสบผลสำเร็จจะต้องแสวงหาวิธีการที่จะทำให้ลูกค้าพึงพอใจและตอบสนองความต้องการของลูกค้าได้เป็นอย่างดี เป็นกลยุทธ์ในการปรับปรุงที่มุ่งที่ตัวลูกค้า

นอกจากนี้แนวคิดไคเซ็นยังขยายขอบข่ายออกไปถึงความสัมพันธ์ระหว่างพนักงานกับนายจ้างด้วยในด้านการผลิต การตลาด การจัดจำหน่าย ฯลฯ อย่างเป็นระบบ Kaizenให้ความสำคัญกับกระบวนการทำงานและริเริ่มวิธีการคิดที่มุ่งกระบวนการทำงานและระบบการบริหารที่สนับสนุนและยอมรับแนวคิดของผู้บริหารและพนักงาน จากหลักการของ Kaizen จึงเป็นแนวคิดที่จะช่วยมาตรฐานที่มีอยู่เดิม (Maintain) และปรับปรุงให้ดียิ่งขึ้น (Improvement)ซึ่งกำหนดแนวคิดนี้แล้ว มาตรฐานที่มีอยู่เดิมก็จะค่อย ๆ ลดลง ความสำคัญในกระบวนการของ Kaizen คือ การใช้ความรู้ความสามารถของพนักงานมาคิดปรับปรุงงาน โดยใช้การลงทุนเพียงเล็กน้อยซึ่งก่อให้เกิดการปรับปรุงที่ละเล็กที่ละน้อยที่ค่อย ๆ เพิ่มพูนขึ้นอย่างต่อเนื่อง ตรงข้ามกับแนวคิดของนวัตกรรม (Innovation)ซึ่งเป็นการเปลี่ยนแปลงขนาดใหญ่ ที่ต้องใช้เทคโนโลยีซับซ้อนระดับสูงด้วยเงินลงทุนมหาศาล ดังนั้นไม่ว่าจะอยู่ในสภาวะเศรษฐกิจแบบใดก็สามารถใช้วิธีการของ Kaizen เพื่อปรับปรุงได้

กลยุทธ์หลัก Kaizen

1. รายการตรวจสอบ 3-Mu’s หมายถึง ระบบตรวจสอบซึ่งได้รับการพัฒนาขึ้นมาเพื่อเป็นแนวทางช่วยผู้บริหารและพนักงานช่วยกันแก้ไขปรับปรุงงานของตนอยู่เสมอ 3-Mus ประกอบด้วย (Muda) คือความสูญเปล่า (Muri) คือความตึง (Mura) คือความแตกต่างขัดแย้งกัน โดยการนำเอา 3-Mu’s ไปพิจารณาองค์ประกอบต่าง ๆ ของการทำงาน เช่น กำลังคน เทคนิค วิธีการ เวลา สิ่งอำนวยความสะดวกและเครื่องมือเครื่องใช้ วัสดุที่ใช้ ปริมาณการผลิต สินค้าคงคลัง สถานที่ทำงาน แนวความคิดในการทำงาน

2. หลักการ 5ส ได้แก่ สะสาง (Seiri) สะดวก (Seiton) สะอาด (Seiso) สุขลักษณะ (Seiketsu) สร้างวินัย (Shitsuke)

3. หลักการ 5 W 1H Who ใครเป็นผู้ทำ what ทำอะไร Where ทำที่ไหน When ทำเมื่อไร Why ทำไมต้องทำย่างนั้น How ทำอย่างไร

4. รายการตรวจสอบ 4M ได้แก่ Man หมายถึง การตรวจสอบผู้ปฏิบัติทำงานตามมาตรฐานที่กำหนดหรือไม่ มีความรับผิดชอบหรือไม่ ผู้ปฏิบัติมีทักษะความชำนาญหรือไม่ผู้ปฏิบัติได้รับมอบงานที่ตรงกับความสามารถหรือไม่ Machine หมายถึง การตรวจสอบอุปกรณ์อำนวยความสะดวกสอดคล้องกับความสามารถของขบวนการผลิตหรือไม่เครื่องจักรขัดข้องบ่อยหรือไม่ การจัดวางเหมาะสมหรือไม่ เครื่องจักรอยู่ในสภาพการใช้งานหรือไม่ Material หมายถึง การตรวจสอบ6ข้อผิดพลาดในเรื่องคุณภาพการตรวจสอบระบบคงคลังเพียงพอหรือไม่ Method หมายถึง การตรวจสอบว่ามาตรฐานในการทำงานมีเพียงพอหรือไม่ มีวิธีที่ปลอดภัยหรือไม่ เป็นวิธีที่มีประสิทธิภาพหรือไม่ลำดับขั้นตอนการทำงานเหมาะสมหรือไม่

ระบบสำคัญของ Kaizen ในระบบแนวคิดของไคเซ็นประกอบด้วยระบบสำคัญอย่างน้อย 5 ระบบ คือ

1. การควบคุมคุณภาพและการบริหารคุณภาพทั้งระบบ เกี่ยวข้องกับการควบคุมกระบวนการคุณภาพ ตั้งแต่เริ่มต้นการผลิตจนกระทั่งผลิตสำเร็จ ซึ่งเกี่ยวข้องกับบุคคลหลายฝ่ายได้แก่ ผู้บริหารระดับสูง ระดับกลาง และหัวหน้างานรวมทั้งพนักงานทุกคน รวมไปถึงสภาพแวดล้อมภายในองค์กรด้วย การวางแผนเพื่อการตรวจสอบติดต่อประเมินผล การเผยแพร่นโยบาย (Policy / De-plotment) การสร้างระบบประกันคุณภาพ (Quality Assurance Systems)

2. ระบบการผลิตแบบทันเวลาพอดี Just in Time Production system (JIT) ระบบนี้เกิดขึ้นที่บริษัทโตโยต้า มอเตอร์ ประเทศญี่ปุ่น ในการผลิตเพื่อส่งมอบสินค้าให้แก่ลูกค้าในเวลาที่กำหนดโดยมีการออกแบบรองรับการผลิตที่ยืดหยุ่น เพื่อรองรับความไม่แน่นอนที่อาจเกิดขึ้นจากกระบวนการต่าง ๆ เช่น กระบวนการสั่งสินค้าที่อาจเปลี่ยนแปลงได้ตามความต้องการของลูกค้า การสั่งซื้อวัตถุดิบล่าช้า กระบวนการผลิตที่อาจมีปัญหา แนวคิด JIT เป็นแนวคิดที่จะขจัดกิจกรรมที่ไม่มีมูลค่าเพิ่มทุกชนิดออกไปโดยใช้ระบบการผลิตที่เรียกว่า Take time คือ เวลาที่ใช้ในการผลิตชิ้นงานหนึ่งหน่วยเปรียบเทียบกับเวลาวงจรการผลิต Cycle time กระแสการผลิตที่ละชิ้นส่วน One Piece Flow การผลิตแบบดึง (Pull Production) การลดเวลากับค่าใช้จ่ายในการตั้งระบบการผลิตใหม่แต่ละครั้ง(Setup Time and Cost Reduction) ระบบการผลิตแบบทันเวลาพอดีจะช่วยให้ขจัดงานที่ไม่มีมูลค่าเพิ่มออกไปและยังสามารถช่วยลดต้นทุนในการผลิตได้อย่างมหาศาลและทำให้มีการนำส่งมอบสินค้าที่กำหนดนัดหมายอันเป็นการช่วยเพิ่มผลกำไรให้แก่บริษัทมีผลกำไรให้แก่บริษัท

3. การบำรุงรักษาทวีผล TPM (Total Productive Maintenance) หมายถึง การกำหนดเป้าหมายให้เครื่องจักรอยู่ในสภาพที่มีประสิทธิภาพสูงสุดเป็นการปรับปรุงประสิทธิภาพโดยรวม เป็นการสร้างระบบรวม (Total System) โดยมีเป้าหมายที่วงจรชีวิตของเครื่องจักรโดยสร้างความร่วมมือระหว่างทุกฝ่ายทั้งฝ่ายบริหาร ฝ่ายผลิต ฝ่ายบำรุงรักษา พนักงานทุกระดับมีส่วนร่วม และผู้บริหารสร้างแรงจูงใจ ส่งเสริมกิจกรรมกลุ่มย่อยในการบำรุงรักษาเครื่องจักรเครื่องใช้ให้มีอายุการใช้งานยาวนาน โดยทุกคนช่วยกันดูแลบำรุงรักษาตามแผนการที่กำหนด

4. ระบบข้อเสนอแนะ (Suggestion System) เป็นระบบการบำรุงขวัญกำลังใจให้แก่พนักงานในการเปิดโอกาสให้มีส่วนในเชิงสร้างสรรค์ โดยกระตุ้นให้พนักงานได้แสดงออกในการให้ข้อเสนอแนะในเรื่องต่าง ๆ เน้นปริมาณของความคิดเห็นข้อเสนอแนะ ส่งเสริมให้มีการพูดคุยปรึกษาหารือกับหัวหน้างาน เพื่อให้ได้แนวคิดที่เป็นประโยชน์ในการทำงาน พัฒนาการในด้านการปลูกฝังจิตสำนึกความมีความคิดริเริ่มให้แก่พนักงาน ระบบข้อเสนอแนะ เกิดจากกิจกรรมที่มีปัญหาโดยพนักงานเป็นผู้ค้นหาสิ่งผิดปกติที่อยู่ใกล้ตัวก่อน หาสาเหตุที่แท้จริงของสิ่งผิดปกติ และเสนอแนะวิธีการแก้ไขที่สาเหตุของปัญหา องค์ประกอบของข้อเสนอแนะที่ดีประกอบด้วย

5. กิจกรรมกลุ่มย่อย (Small Group Activities) หมายถึง บรรดากลุ่มพนักงานภายในหน่วยงานเดียวกัน แต่ละกลุ่มที่มีจำนวนสมาชิกไม่มากนักที่รวมตัวกันอย่างไม่เป็นทางการเพื่อร่วมกันทำงานเล็กๆ กิจกรรมกลุ่มย่อยมีหลายประเภท เช่น การสร้างระบบ

---------------------------------------------

เว็บไซต์ www.iok2u.com นี้เกิดมาจาก แรงบันดาลใจในภาพยนต์เรื่อง Pay It Forward โดยมีเป้าหมายเล็ก ๆ ที่กำหนดไว้ว่า ทุกครั้งที่เข้าเรียนสัมมนาหรืออบรมในแต่ละครั้ง จะนำความรู้มาจัดทำเป็นบทความอย่างน้อย 3 เรื่อง เพื่อมาลงในเว็บนี้

ความตั้งใจที่จะถ่ายทอดความรู้ที่ได้รับมาทำการถ่ายทอดต่อไป และหวังว่าจะมีคนมาอ่านแล้วเห็นว่ามีประโยชน์นำเอาไปใช้ได้ หากใครคิดว่ามันมีประโยชน์ก็สามารถนำไปเผยแพร่ต่อได้เลย โดยอาจไม่ต้องอ้างอิงที่มาหรือมาตอบแทนผู้จัด แต่ขอให้ส่งต่อหากคิดว่ามันดีหรือมีประโยชน์ เพื่อถ่ายทอดความรู้และสิ่งดี ๆ ต่อไปข้างหน้าต่อไป Pay It Forward